Самым уязвимым местом насоса в отношении герметичности является точка прохождения приводного вала через корпус. Именно здесь наиболее вероятна утечка жидкости, которая немедленно сказывается на работе оборудования и состоянии окружающей среды. По статистике большая часть неисправностей насосов – это течь по валу.

Причины возникновения течи, мероприятия по устранению

Течь появляется в результате коррозии, повреждения либо при изнашивании трущихся поверхностей. Интенсивность износа возрастает при наличии абразивных включений, работе в условиях высоких температур, неверном подборе уплотнительных материалов.

Также сказывается режим постоянных нагрузок, ведущий к поломкам. Пришедшие в негодность детали и элементы уплотнения заменяют или восстанавливают. Конкретные причины появления течи и меры по устранению зависят от конструкции уплотнения.

Основные виды уплотнений валов насосов:

- Сальниковое. Наиболее простое и дешевое уплотнение в виде шнура или установленных на валу отдельных колец, традиционно называемых набивкой. Располагается в сальниковой камере. Замена возможна без разборки насоса.

- Манжетное. Представляет собой надетую на вал эластичную манжету из резины. Манжета прижимается к валу упругостью материала, браслетной пружиной или давлением перекачиваемой среды. В отличие от сальника не нуждается в периодической перенабивке, но при установке или замене потребуется разборка оборудования. Допускается использование в насосах для перекачки жидкости с небольшим давлением и при низкой скорости вращения вала.

- Торцевое. По надежности и долговечности существенно превосходит сальниковые или манжетные аналоги. Скользящая пара трения состоит из вращающейся и неподвижной части. При вращении вала происходит плотный прижим вращающейся части к неподвижной, между которыми образуется смазочная пленка.

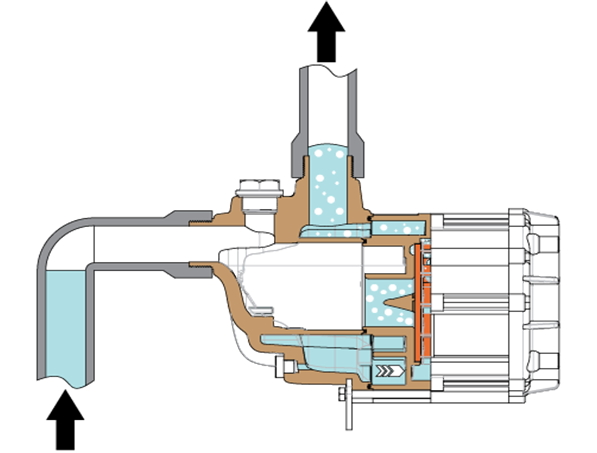

В мембранных пневматических насосах и насосах с магнитной муфтой утечка жидкости исключена. У оборудования с мембранной конструкцией отсутствует вал и двигатель, движение жидкости происходит под действием расположенной в корпусе диафрагмы.

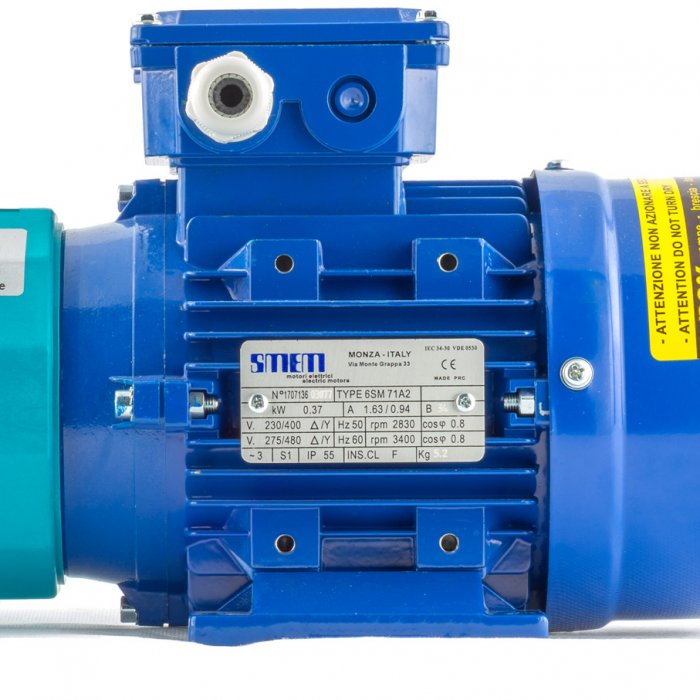

Рис. 1. Пищевой мембранный пневматический насос Argal DDE SPN 30.

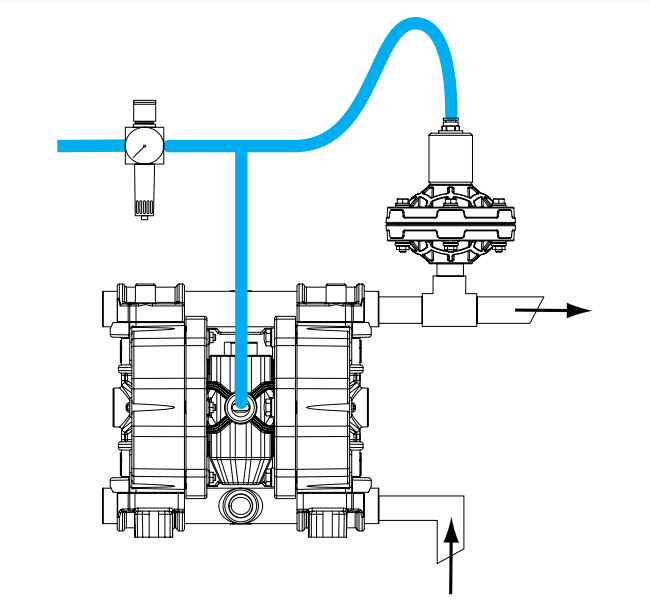

У моделей с магнитной муфтой вал находится полностью внутри насоса. Вращающий момент передается от приводного магнита электродвигателя к магниту, встроенному в заднюю часть рабочего колеса.

Рис. 2. Химический центробежный насос с магнитной муфтой AlphaDynamic ADM 15.

Абсолютная герметичность корпуса подобного оборудования повышает безопасность при перекачке химически активных, огнеопасных или токсичных жидкостей.

Сальниковое уплотнение

У насоса с сальниковым уплотнением должна присутствовать незначительная утечка жидкости по валу для увлажнения набивки. В противном случае из-за перегрева сальника происходит выработка вала или надетой на него защитной втулки, течь становится сильнее.

Для гарантированной смазки иногда используют двойной сальник. Между кольцами набивки устанавливают гидравлический затвор в виде металлического проставочного кольца двутаврового сечения. В гидрозатвор по трубке поступает выходящая из насоса жидкость, которая затем увлажняет набивку.

При отсутствии утечек затяжку сальника ослабляют. Операцию выполняют после остановки насоса. После ослабления оборудованию дают поработать примерно 10 минут с устойчивой утечкой, затем сальник слегка затягивают. Операцию повторяют, пока утечка не достигнет нужного уровня.

Можно попробовать восстановить утечку легкими постукиваниями молотком по сальниковой набивке. Если сальник успел перегреться, насос перед очередным запуском охлаждают. Приработка сальника может продолжаться несколько часов.

При повышенной утечке регулируют положение набивки и подтягивают гайки сальниковой крышки. Если ситуация не изменилась, принимают дополнительные меры.

| Причины повышенной утечки | Меры по устранению |

|---|---|

| Износ набивки | Ставят дополнительное кольцо или полностью заменяют набивку, кольца тщательно подгоняют по валу |

| Ошибочный выбор сечения набивки | Устанавливают набивку нужного размера |

| Повреждение набивки из-за отсутствия смазки | Заменяют поврежденную набивку новой |

| Неверный выбор материала набивки | Заменяют набивкой из подходящего материала |

| Износ защитной втулки | Заменяют набивку и втулку |

| Образование выемок в зоне контакта вала с набивкой | Заменяют вал либо восстанавливают поверхность |

| Задиры, зазубрины, царапины на вале или защитной втулке, овальность вала | Обрабатывают деталь на токарном станке, шлифуют или заменяют |

Баланс нажима бывает найти довольно сложно, поскольку в процессе эксплуатации набивка то расширяется, то сжимается. Выход из положения производители видят в использовании болтов с нажимными пружинами или пружинными шайбами, упругих материалов, однако идеальных решений нет.

Манжетное уплотнение

Манжета вследствие трения постепенно изнашивается сама и вырабатывает поверхность вала в контактной зоне. Возможно появление утечки из-за несовместимости рабочей среды и уплотнительных материалов, механических повреждений вала, неправильной установки или низкого качества манжеты. При длительной эксплуатации резина теряет эластичность и становится жесткой.

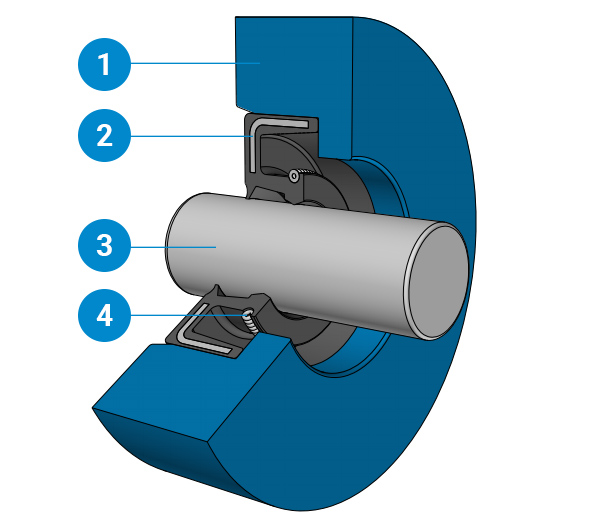

Пример устройства манжетного уплотнения:

- Корпус насоса

- Манжета с металлическим армированием

- Вал насоса

- Браслетная пружина

Меры по устранению возникшей вследствие обозначенных причин течи – переустановка или замена манжеты, восстановление поверхности вала, использование оборудования строго по назначению.

Торцевое уплотнение

У насосов с торцевым уплотнением допускается утечка жидкости для образования смазочной пленки между вращающейся и неподвижной частью. Отсутствие или недостаточное образование пленки ведет к повреждению уплотнительной поверхности.

Пример устройства манжетного уплотнения:

- Штифт, удерживающий неподвижное кольцо №5

- Вал насоса

- Корпус насоса

- Уплотнительное кольцо

- Неподвижно кольцо уплотнения

- Пружины подвижного кольца, обеспечивающие его прижим к неподвижному

- Подвижное кольцо уплотнения

- Штифт, позволяющий передавать вращение на подвижное кольцо

- Уплотнительное кольцо

- Установочный винт

Для предотвращения вытекания наружу опасных материалов или при перекачке склеивающих трущиеся поверхности жидкостей, например сиропов, применяют двойное уплотнение по схеме «спина к спине». К узлу подводится затворная жидкость для смазки. Давление затворной жидкости превышает давление рабочей части насоса, таким образом преграждается выход перекачиваемой среды из корпуса в атмосферу.

Если подвод затворной жидкости извне невозможен, используют схему «тандем». Два торцевых уплотнения устанавливают с одинаковой ориентацией. Охлаждающая затворная жидкость подается из автономного бачка, обычно под более низким давлением, чем перекачиваемая среда.

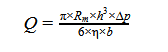

Допустимая скорость утечки рассчитывается по формуле:

где Q – скорость утечки, Rm – средний радиус поверхности скольжения, h – толщина пленки, ∆p – разница между давлением перекачиваемой жидкости в корпусе насоса и атмосферным давлением, η – динамическая вязкость жидкости, b – ширина поверхности скольжения.

Приведенная формула действительна только для параллельных трущихся поверхностей. Если поверхность скошена в процессе эксплуатации, формула для расчета скорости утечки неприменима.

Повышенная утечка свидетельствует об износе пары трения или повреждении вторичного уплотнительного кольца. Оборудование останавливают и производят замену. Если течь возникла из-за сильной вибрации вала, производят центрирование и балансируют ротор.

Неверный подбор материала и в этом случае играет свою отрицательную роль, например при использовании вторичных уплотнителей из обычной резины EPDM для перекачки нефтепродуктов. Повышенная утечка также возможна при первом запуске, после приработки трущихся поверхностей ситуация нормализуется.

Другие возможные причины выхода уплотнения из строя:

- Монтаж ударным способом с повреждением хрупкой начинки

- Монтаж вала или уплотнения с перекосами, превышающими допуски

- Наличие острых кромок, заусенцев, следов коррозии в уплотнительной зоне

- Слабая или чрезмерная затяжка винтов – смазочная пленка исчезает, уплотнение работает в сухом режиме с последующим ускоренным износом либо перегревом и разрушением колец, возможно выпадение вторичного резинового уплотнительного кольца из канавки под кольцом пары трения

Торцевое уплотнение крепят только после приведение вала в рабочее положение. Если понадобится снятие, используют съемники.

Малейшие перекосы или осевые смещения вала способны свести на нет все достоинства уплотнения. Проблему перекосов производители решают путем установки под уплотнительным кольцом опорного кольца со сферическим сопряжением, а осевого смещения – использованием сальников с подпружиненной конструкцией.

Меры предупреждения течи

Сальник нуждается в регулярном уходе, техническим обслуживанием занимаются только квалифицированные работники. Обслуживающий персонал должен периодически делать ревизию уплотнителей, осматривать шейку вала, проверять силу затяжки. Недостаток манжет – ограниченная сфера применения.

По этим причинам производители насосного оборудования постепенно переходят с сальников и манжет на торцевые уплотнения. Они долговечнее, подходят для перекачки любых материалов в самых разных условиях, не требуют столь тщательного технического обслуживания на протяжении всего срока службы.

Вид уплотнения и материал пары трения выбирают на основе свойств перекачиваемой жидкости, показателей рабочей температуры и давления, скорости вращения вала. Насос необходимо использовать для перекачки только тех жидкостей, на которые рассчитано оборудование. Утечка опасных материалов представляет серьезную угрозу для окружающих.