Горизонтальный химический центробежный насос состоит из двух основных частей: электродвигателя и механической части. В моноблочных насосах, на примере которых демонстрируется конструкция в этой статье, электродвигатель соединяется с механической частью фланцем.

Электродвигатель

Производитель при выборе типа электродвигателей для химических центробежных насосов придерживается следующего принципа: если мощность электродвигателя менее 250 кВт., то используют асинхронные двигатели с короткозамкнутым ротором, если более 250 кВт. – используют синхронные электродвигатели высокого напряжения. Второй вариант встречается значительно реже.

Основной характеристикой электродвигателя центробежного насоса является создаваемая им мощность. Именно этой характеристикой необходимо руководствоваться при подборе электродвигателя центробежного насоса для той или иной задачи. К примеру, если для перекачивания воды с определенными производительностью и напором подойдет электродвигатель с обычной мощность, то для жидкостей с повышенной плотностью, для сохранения изначальных параметров насоса, необходимо подбирать электродвигатели с большей мощностью.

Механическая часть

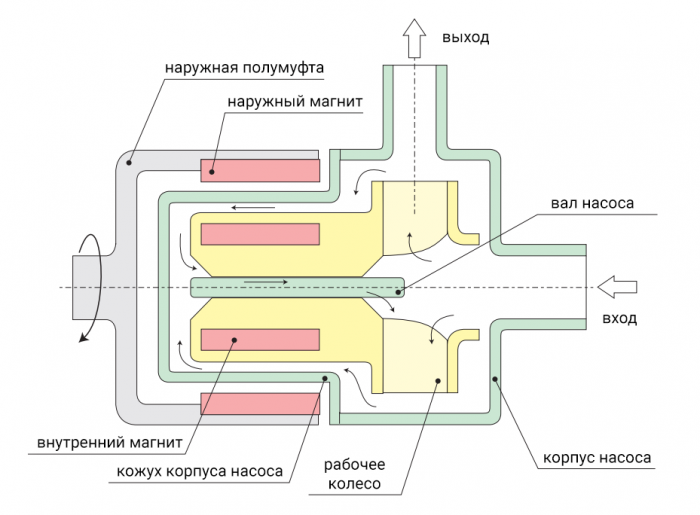

В состав механической части входят: узел соединения вала электродвигателя с валом насоса и сам корпус насоса, включающий в себя проточную часть. Вал насоса крепится к валу электродвигателя при помощи соединительной муфты или двух полумуфт. С другой стороны вал соединяется с рабочим колесом насоса.

Рабочее колесо является главным рабочим органом любого центробежного насоса. В зависимости от области применения рабочие колеса бывает открытого, закрытого и полуоткрытого типа. В случае если перекачиваемая жидкость содержит твердые включения, необходимо использовать открытое рабочее колесо, однако данный тип менее эффективен в сравнении с предыдущими.

В зависимости от своей конструкции рабочее колесо включает в себя: ступицу, ведущий диск, лопасти (или лопатки), обтекатель, покрывающий диск. В колесах открытого типа покрывающий и ведущий диски отсутствуют. Лопасти рабочего колеса изогнуты назад против направления вращения самого колеса. Каким будет угол изгиба лопасти рабочего колеса зависит от производителей насоса, но он в любом случае не должен превышать 90 градусов.

Рабочее колесо центробежного насоса находится в рабочей камере, которая ограничена задней частью корпуса насоса и передней частью корпуса – улиткой. Рабочую камеру очень часто еще называют проточной частью. Передняя часть корпуса имеет также всасывающий и нагнетательный патрубки или отверстия для подвода и отвода жидкости. Всасывающий и нагнетательные патрубки могут иметь как резьбовое, так и фланцевое подсоединение. С внутренней стороны передняя часть корпуса имеет форму улитки, то есть площадь сечения нагнетательного патрубка увеличивается по направлению потока. Такое увеличение площади помогает вместить пребывающий поток жидкости, а также снизить скорость выходящего потока. Снижение скорости потока приводит к увеличению статического давления, которое необходимо для преодоления сопротивления насосной системы.

Так как во время работы насоса давление жидкости внутри корпуса высокое, используют торцевое уплотнение. Оно используется в насосном оборудовании для обеспечения герметизации приводного вала. Выбор конструкции торцевого уплотнения в значительной степени определяется физико-химические свойствами среды, для которых оно предназначено: ее агрегатным состоянием, давлением, температурой, вязкостью, содержанием взвешенных твердых частиц и солей, химической агрессивностью, воспламеняемостью, степенью опасности воздействия на людей и окружающую среду.

Материал изготовления рабочего колеса и проточной части выбирают исходя из условий работы насоса и агрессивности перекачиваемой жидкости. Для химических центробежных насосов чаще всего используют следующие материалы: полипропилен, фторопласт, нержавеющие стали, хастеллои (сплавы на основе никеля).

Принцип работы

Крутящий момент от вала электродвигателя передаётся на вал насоса через соединительную муфту, в результате чего рабочее колесо, закрепленное на валу насоса, вращается в наполненном жидкостью корпусе. Это движение рабочего колеса заставляет вращаться окружающую его жидкость. Частицы жидкости приобретают центробежную силу и радиально выводятся наружу. Так как механическая энергия передается жидкости, её кинетическая энергия и давление увеличиваются на нагнетательной стороне рабочего колеса. Со стороны всасывания перекачиваемая жидкость вытесняется к периферии вызывая понижение давления в центральной части. В результате пониженного давления в центральной части, жидкость непрерывно всасывается в проточную часть перпендикулярно оси вращения рабочего колеса. Жидкость двигается по направлению вращения рабочего колеса к нагнетательному патрубку и далее в линию нагнетания.

Регулировка производительности насоса можем производиться только изменением количества оборотов электродвигателя, например частотным преобразователем.

Преимущества и недостатки

Главными преимуществами химических центробежных насосов с торцевым уплотнением являются:

- Высокий коэффициент полезного действия;

- Простота технического обслуживания и ремонта;

- Надежность и долговечность.

Из недостатков можно отметить, что стандартные модификации насоса не являются самовсасывающими и не предназначен для перекачивания жидкостей с повышенной вязкостью.

Модели с одним рабочим колесом не предназначен для создания большого давления.

Ещё одним возможным недостатком центробежных насосов можно считать тот факт, что рабочее колесо насоса подвержено явлению кавитации. Это явление происходит, когда давление на всасывающей стороне рабочего колеса достигает давления насыщенного пара. Как следствие – вода закипает образуя мелкие пузыри пара. Пузыри схлопываются, повреждая материал рабочего колеса. Центробежные насосы с торцевым уплотнением - это самые частовстречающиеся насосы среди промышленного насосного оборудования. Насосы применяются практически во всех отраслях промышленности, перекачивают самые различные жидкости, начиная с воды и заканчивая высоко агрессивными и абразивными суспензиями. Насосы успешно применяются в химической промышленности, в очистных сооружениях, при водоподготовке, для циркуляции теплоносителя в системах отопления.