Для понимания принципа работы мембранного пневматического насоса, необходимо ознакомиться с его конструкцией и понять работу его составных частей.

Конструкция

Основными частями мембранного пневматического насоса являются: корпус, пневмораспределительный механизм, мембраны соединенные штоком и клапанный механизм.

Корпус

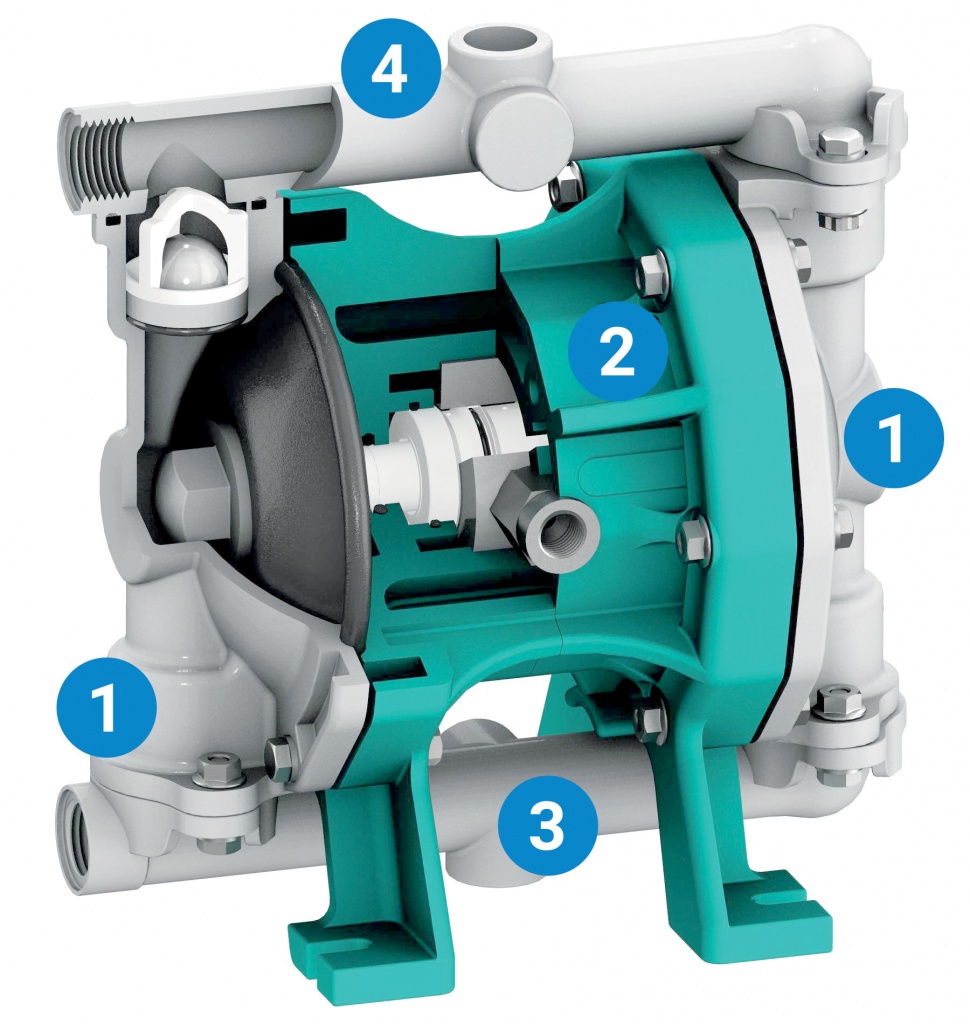

Корпус насоса состоит из боковых крышек (1), центрального блока (2), всасывающего (3) и нагнетательного (4) коллекторов. Все детали корпуса имеют отверстия для жесткого соединения болтами. Боковые крышки с внутренней стороны имеют литейные выемки полуовальной (или полусферической) формы, которые ограничивают рабочую камеру насоса.

Центральный блок

Центральный блок представляет собой цельнолитую деталь, в которой расположены внутренние каналы нагнетания воздуха, а также ряд технологических отверстий:

- наружное присоединительное отверстие подвода воздуха;

- наружное отверстие сброса воздуха, которое также является присоединительным для пневмоглушителя;

- отверстие для установки пневмораспределительного механизма;

- центральное отверстие под шток насоса;

- отверстия для болтового соединения с боковыми крышками.

Коллектора насоса соединяются с боковыми крышками и предназначены для подвода перекачиваемой жидкости в рабочую камеру насоса, а также для отвода жидкости из рабочей камеры.

Пневмораспределительный механизм

Пневмораспределительный механизм работает по принципу золотникового клапана, и, как видно из названия, выполняет функцию поочерёдного распределения на мембраны поступающего в насос сжатого воздуха. В современных насосах основными составляющими пневмораспределительного агрегата принято считать основную втулку и золотник. Основная втулка имеет одно или несколько отверстий, которые предназначены для входа воздуха. Конструкция основной втулки с несколькими отверстиями позволяет значительно сократить расход подведенного воздуха, так как общая площадь для подведения воздуха гораздо больше. Золотник является подвижной частью пневмораспределительного механизма, имеющий два поршня на общем валу. С точки зрения трибологии (контактного взаимодействия) основная втулка и золотник являются парой трения скольжения, поэтому должны изготавливаться из материалов устойчивых к нагреву и изнашиванию.

Мембраны

Главной рабочей частью, название которой присутствует в наименовании насоса, является мембрана. Она представляет собой гибкую пластину, которая имеет углубление посередине собственного радиуса.

Отверстие в центре мембраны необходимо для крепления соединительного штока и может быть сквозным или глухим резьбовым. Каким будет отверстие в мембране зависит от конструктивным предпочтений производителя насоса. Если отверстие сквозное, то мембраны, как правило, двойные:

- Внутренняя со стороны центрального блока;

- Внешняя со стороны рабочей камеры насоса.

Шток в данном случае проходит сквозь две мембраны и фиксируется со стороны рабочей камеры специальной резьбовой крышкой. Внутренняя мембрана выполнена из эластичного материала и не взаимодействует с перекачиваемой жидкостью, а в общей конструкции играет роль изгибающего каркаса. Внешняя мембрана изготавливается из химически стойкого материала, так как непосредственно контактирует с различными средами во время работы насоса.

Мембрана с глухим резьбовым отверстием выполняется целиковой, но состоящей из двух слоёв: внешнего – химически стойкого и внутреннего – более эластичного. Такую мембрану ещё называют комбинированной. В центральной её части присутствует встроенная металлическая вставка с резьбовым отверстием под шток. Такая конструкция мембраны уменьшает общее количество запасных частей насоса и исключает утечку перекачиваемой жидкости в воздушную камеру.

Для создания изгибающего момента, мембрана по наружному диаметру, жестко закреплена между боковой крышкой и центральным блоком путем затяжки соединительных болтов. Шток находится в отверстии центрального блока и соединяет мембраны противоположных рабочих камер.

Клапанный механизм

В состав клапанного механизма входят шарики-клапаны, седла, ограничители и уплотнительные кольца. Каждая рабочая камера насоса имеет впускной нижний и выпускной верхний клапан, которые установлены на стыках между боковой крышкой и каждым из коллекторов – всасывающим и нагнетательным. Во время работы насоса шариковые клапаны поочередно открываются и закрываются, совершая ограниченное поступательное движение вверх и вниз. Как правило, нижний шарик совершает это движение внутри боковой крышки, верхний шарик внутри нагнетательного коллектора. Материал составляющих клапанного механизма выбирают исходя физико-механических и химических свойств перекачиваемой жидкости. Например, для плотных и вязких жидкостей целесообразно использование шарика-клапана из нержавеющей стали, т.к. его удельный вес гораздо больше удельного веса шариков из фторопласта или алюминия, и он будет надежнее работать из-за разницы плотностей с перекачиваемой жидкостью.

Принцип работы

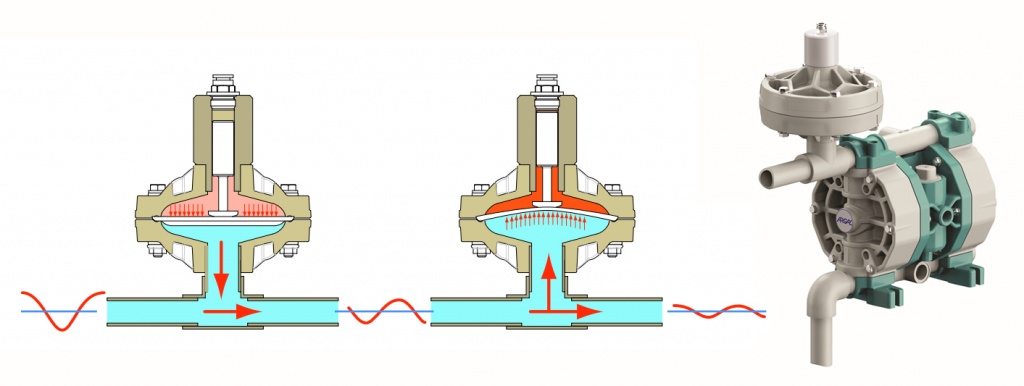

Сжатый воздух подается в пневмораспределительный механизм и, проходя через золотник, попадает в центральный блок, где по направляющим каналам поступает в левую или правую воздушную камеру насоса (это зависит от положения золотника пневмораспределительного механизма). В воздушной камере сжатый воздух давит на заднюю поверхность первой мембраны, заставляя ее изгибаться в сторону боковой крышки. Нижний клапан закрыт и под действием избыточного давления открывается верхний клапан и жидкость выталкивается из рабочей камеры в нагнетательный коллектор. Так как первая и вторая мембраны жестко соединены штоком, то вторая мембрана в этот момент времени изгибается к центру насоса, поскольку верхний клапан закрыт это движение мембраны вызывает явление разряжения, открывается нижний клапан и в рабочую камеру из всасывающего коллектора поступает жидкость. Каждый раз, когда в одной из двух рабочих камер происходит такт всасывания жидкости, в этот же момент времени в другой рабочей камере происходит такт нагнетание жидкости. При каждом перемещении штока мембран, золотник пневмораспределительного механизма автоматически перераспределяет давление воздуха на противоположную мембрану. Отработанный воздух сбрасывается в атмосферу, через выходное отверстие, которое расположено на центральном блоке и находится с обратной стороны подвода воздуха. Выходное отверстие имеет внутреннюю резьбу для подсоединения пневмоглушителя.

Пневмоглушитель входит в комплект поставки мембранно-пневматического насоса и необходим для снижения уровня шума сбрасываемого сжатого воздуха, а также для защиты механизмов от попадания грязи и пыли. Самыми распространенными материалами изготовления пневмоглушителей это бронза и пластик.

Пульсации

Из-за многократных резких движений мембраны во время работы насоса, на выходе образуется турбулентный пульсирующий поток жидкости. Для частичного уменьшения величины пульсаций применяют гаситель (демпфер) пульсаций. Например, очень удобно использование гасителя пульсаций в тех случаях, когда перекачиваемый продукт имеем склонность к вспениванию. В подборе материала гасителя пульсаций руководствуются теми же принципами, что и для подбора материалов деталей насоса.

Преимущества

Мембранно-пневматические насосы имеют ряд преимуществ по сравнению с насосами работающими от электропривода:

- Простота в эксплуатации, удобство монтажа и демонтажа

- Относительно небольшой вес, легкость транспортировки

- Возможность работы с легковоспламеняющимися жидкостями и во взрывоопасной среде

- Способность к самовсасыванию жидкости

- Различные способы установки

- Возможность работы с вязкими и плотными жидкостями

- Работа в режиме «сухого хода» без изнашивания

- Работа без смазки

- Возможность работы в погруженном состоянии

- Относительно низкая стоимость при относительно высокой степени производительности

- Возможность регулирования производительности

Недостатками данных насосов принять считать низкий коэффициент полезного действия и невозможность работать в условиях критических температур, а также пульсирующий поток на выходе.

Поэтому мембранно-пневматические насосы являются удачным решением в сложных ситуация, где электрический насос уже не применить. Например, когда необходимо самовсасывание и перекачивание агрессивной или взрывоопасной вязкой среды с твердыми включениями, с возможностью регулировки производительности насоса во время работы.