Электромагнитные, или как их ещё называют "соленойдные" насосы-дозаторы один из самых распространенных видов насосов не только среди дозирующего оборудования, но среди насосов в целом. Рассмотрим их предназначение, какие они бывают и в чем их преимущества и недостатки в сравнении с другими видами дозаторов, но перед этим ознакомимся с конструкцией и принципом действия электромагнитных насосов-дозаторов.

Электромагнитный насос-дозатор состоит из трех основных частей: электронная плата, соленоид и дозирующая головка. Можно также выделить ещё одну часть насоса, без которой не мыслима его работа - это мембрана (диафрагма). Именно благодаря тому, что в конструкции насоса есть мембрана данные насосы иногда ещё называют мембранными (или диафрагменными) насосами. Электронная плата и соленоид находятся внутри специального защитного корпуса, к которому при помощи винтов фиксируется дозирующая головка. Диафрагма с задней стороны, по центру, имеет выступ с наружной резьбой, который позволяет закрепить мембрану на соленоиде. Конструктивно мембрана расположена между соленоидом насоса и дозирующей головкой.

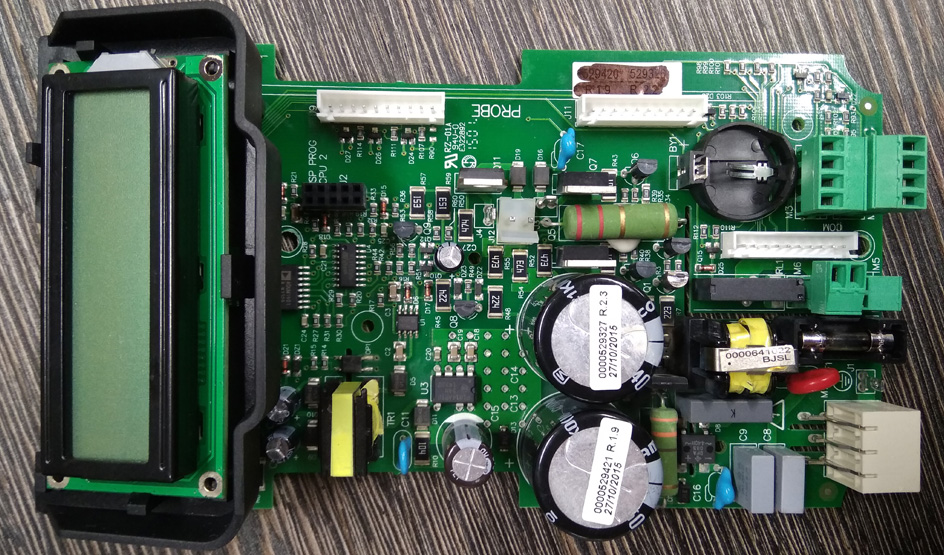

Электронная плата представляет из себя обычную печатную плату из диэлектрического материала на которой сформирована электрическая схема, состоящая из различных SMD и DIP -компонентов: резисторы, конденсаторы, транзисторы, диоды, светодиоды, микроконтроллеры и т.д. Исходя из сложности электрической схемы и состава компонентов электрической платы определяют как должен работать насос-дозатор, какие функции он может выполнять и какие техническими характеристиками он должен обладать. Это также связано с тем, что все сигналы (импульсные, токовые и т.д.) приходящие на насос поступают в первую очередь на электронную плату, которая благодаря сформированной на ней схеме задаёт алгоритм работы дозатора. Нужно также отметить, что цифровые версии насосов для визуального отображения информации работы имеют экран-дисплей, а аналоговые версии насосов дисплея не имеют.

Соленоид насоса-дозатора представляет собой полую цилиндрическую деталь с клеммами для подключения, внутренняя часть которой состоит из катушки индуктивности, магнитного толкателя, штока с внутренней резьбой и дисковой пружины с задней стороны. В данных насосах используют импульсные линейные соленоиды, которые предназначены для преобразования энергии электрического тока в возвратно-поступательное движение штока. Производительность электромагнитного насоса-дозатора зависит от мощности установленного в нём соленоида. Мощность выдаваемая соленоидом, в свою очередь, зависит от числа витков обмотки катушки, что, как правило, увеличивает размеры самого соленоида.

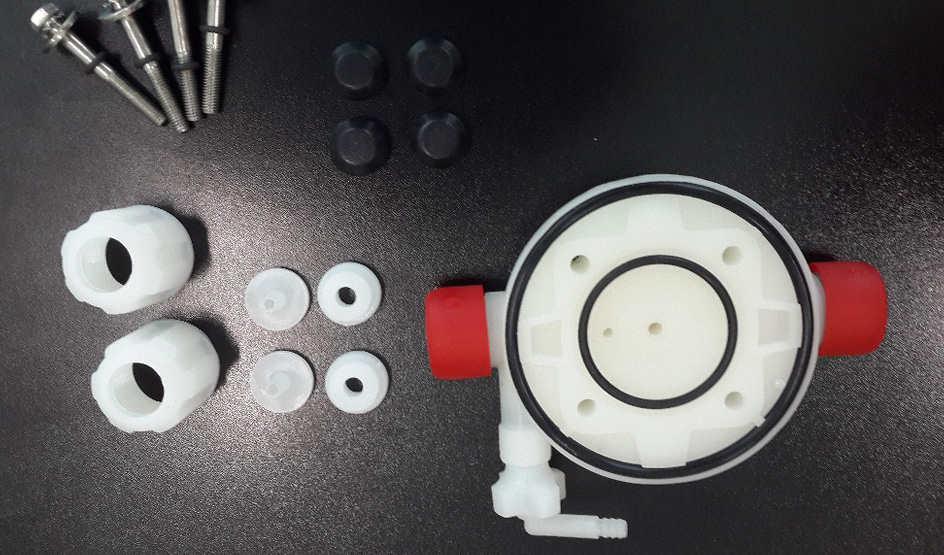

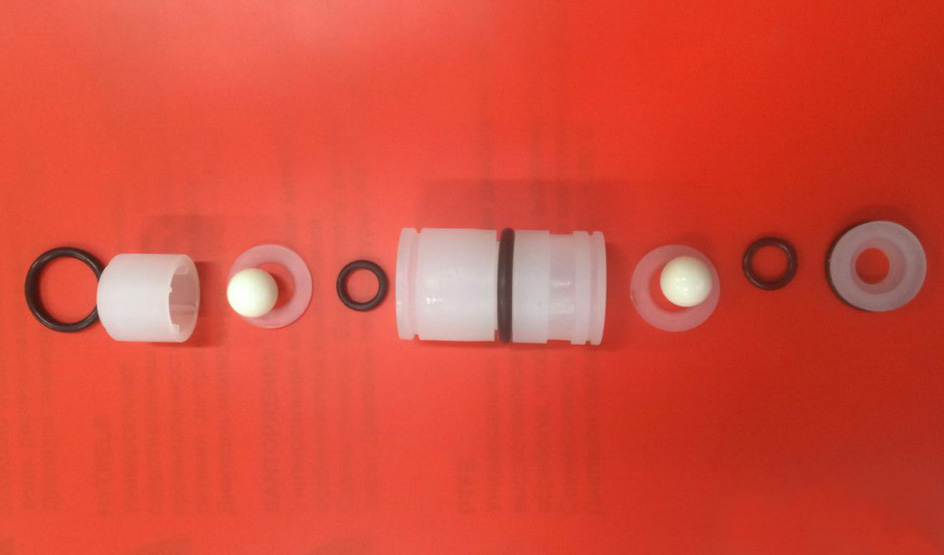

Головка насоса это литая деталь насоса, которая предназначена для осуществления процесса дозирования жидкости. Помимо самого корпуса головки в ее состав входят клапана: шариковые нижний всасывающий и верхний нагнетающий, и клапан стравливания воздуха. Клапан стравливания воздуха необходим для удаления воздуха из жидкости (иногда жидкость содержит мелкие пузыри воздуха в своём составе или они могут образоваться в момент всасывания жидкости насосом) в процессе её дозирования. Воздух с небольшим количеством дозируемой жидкости выходит через клапан стравливания и по гибкой трубке поступает обратно в ёмкость. Шариковые клапана всасывающий и подающий (нагнетающий) состоят из корпуса клапана цилиндрической формы, уплотнений и керамических шариков. Внутренняя часть клапана собрана из шариков и уплотнений таким образом, что каждый из клапанов предназначен на подачу жидкости только в одном направлении (всасывающий клапан в дозирующую головку насоса, а нагнетающий из дозирующей головки в линию подачи), поэтому устанавливать клапана в головку необходимо по стрелке на корпусе клапана. Данная стрелка находится сбоку на корпусе клапана и показывает направление движение жидкости снизу-вверх.

Для герметизации насоса, а также для того, чтобы жидкость не попала во внутреннюю его часть и не вывела дозатор из строя, в дозирующей головке со стороны корпуса предусмотрено уплотнительное кольцо, которое можно поменять при необходимости открутив винты крепления головки и сняв её.

Мембрана со стороны корпуса насоса также имеет уплотнение. Клапана также имеют наружное и внутреннее уплотнение.

Принцип действия

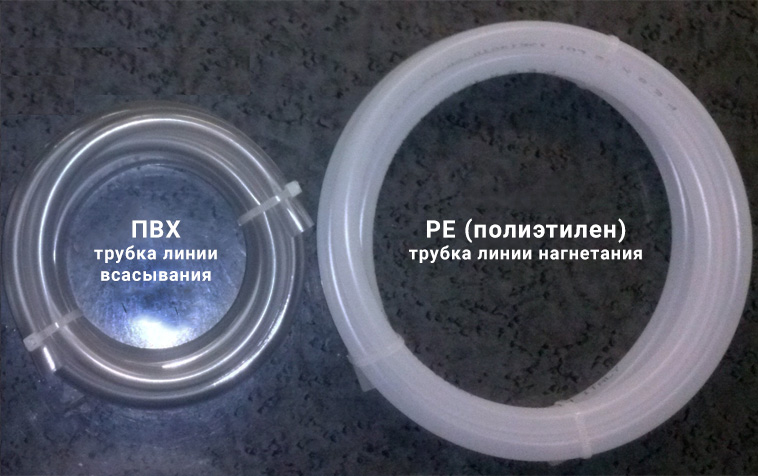

Насос-дозатор может быть закреплен на вертикальной поверхности (например на стене, стенде или раме) с помощью специального удерживающего кронштейна. Кроме этого в комплекте с насосом поставляется и другой кронштейн, позволяющий установить насос на горизонтальной поверхности (на емкость, на стол и т.д.). Итак, насос установлен и подключен к электросети и гидравлической линии. Прозрачная, мягкая трубка всасывания жидкости из ПВХ с одной стороны с помощью специальных фитингов подсоединена к дозирующей головке, с другой стороны к сетчатому фильтру, опущенному на дно ёмкости. Полужёсткая, матовая трубка подачи из полиэтилена одним концом подсоединена к головке, другим к линии подачи (трубопровод или ёмкость, в которую производится дозирование). Нажатием тумблера в положение "вкл" на насосе, подаётся питание на электронную плату. В зависимости от выбранного режима и характеристик работы насоса запускаем дозирование нажатием кнопки. От электронной платы на соленоид, по заданному алгоритму подается электрический ток. После подачи питания на соленоид обмотки контура генерируют электромагнитное поле с южным и северными полюсами, сила которого воздействует на магнитный толкатель оттягивая его к одному из полюсов ( например от дозирующей головки). Последовательно жёстко соединенные детали оттягиваются друг за другом: шток за толкателем, упругая мембрана - за штоком. В головке насоса происходит явление разряжения, шарики верхнего подающего клапана находятся в седле - клапан закрыт, шарики всасывающего нижнего клапана поднимаются в верхнее положение - клапан открыт. Происходит такт всасывания жидкости в головку насоса. После прекращения подачи тока на соленоид, полюс меняется, магнитный толкатель следует в обратном направлении, воздействуя на шток, а шток на мембрану.

Эластичная мембрана изгибается в сторону рабочей камеры дозирующей головки. Под действием избыточного давления шарики нижнего клапана закрываются, открываются шарики верхнего подающего (нагнетающего) клапана. Происходит такт нагнетания жидкости из головки насоса в линию подачи. Нужно отметить, что описанные такты всасывания и нагнетания происходят очень быстро за доли секунды и в зависимости от модификации насоса-дозатора он может сделать ограниченное количество впрысков в минуту. Насосы с различными эксплуатационными характеристиками (по давлению и производительности) имеют в своей конструкции разные платы, соленоиды, мембраны и головки. Соленоиды различаются по выдаваемой мощности, мембраны - по диаметру, головки - по размеру рабочей камеры и присоединительным размерам. Всасывающая и нагнетательная трубочки насоса также имеют различные диаметры поперечного сечения. Насосы с небольшой производительностью поставляются с трубочкой 4х6, где 4 это внутренний диаметр трубочки в мм, а 6 это наружный диаметр в мм. Для высокопроизводительных насосов используется трубочка 8х12мм. В отдельных случаях, если противодавление в системе 20 и более бар, производитель рекомендует использовать трубку 4х7мм, так как в данном случае больше величина толщины стенки.

В зависимости от производителя насоса, конструкция соленоида может быть иной. Некоторые компании выпускают насосы, в которых соленоиды имеют пружинный возврат. На такте нагнетания пружина сжимается, на такте всасывания - разжимается отводя магнитный толкатель.

Производительность электромагнитных насосов-дозаторов ограничиваемся количеством выдаваемых им впрысков в минуту и величиной объема жидкости за один впрыск. Большинство производителей имеют в своём ассортименте выпускаемых электромагнитных насосов-дозаторов и насосы с двойной регулировкой производительности. Двойная регулировка позволяет дополнительно ограничивать и длину хода штока. Для этого в конструкцию насоса добавлена микрометрическая ручка, которая механически связана со штоком, что обеспечивает регулировать диапазон его перемещения и соответственно предел изгиба мембраны. Данная конструкция позволяет потребителю производить более точное дозирования жидкости.

Для изготовления электромагнитных насосов-дозаторов используют химически стойкие материалы. Головка насоса выполнена из фторопласта PVDF или из ПВХ. Иногда можно встретить модели с головкой из полипропилена. Для материала мембраны насоса используют инертный и адгезивный фторопласт PTFE. Уплотнения клапанов, головки и мембраны изготавливают из кислотостойкого фторкаучука FPM или щёлочестойкого этиленпропиленового каучука EPDM. В отдельных случаях уплотнения устанавливают из PTFE. Шарики клапанов выполнены из керамики. Во взрывозащищенных версиях насоса корпус насоса, головка и шарики изготавливают из нержавеющей стали.

Где применяются электромагнитные насосы

Электромагнитные насосы-дозаторы, как и дозаторы в целом, необходимы для точной, порционной подачи жидкости. Для дозатора существует две принципиальные задачи: дозирование в трубопровод и дозирование в ёмкость. Остальные задачи являются производными от этих двух. Первый вариант подразумевает, изменение химического состава жидкости протекающего в трубопроводе после точки подачи дозатором определенного реагента. Например подщелачивание или подкисление трубопроводной воды. Таким образом меняется не только химический состав, но и свойства жидкости протекающей в трубе. Данном случае важно знать существующее давление в трубе, скорость движения жидкости, а также количественное содержание подаваемого реагента в жидкости после точки дозирования. Исходя из этих данных рассчитывается и подбирается насос-дозатор. В данном варианте очень часто требуется пропорциональная подача реагента в трубопровод. Например если нужно подать определенное количество реагента в трубу на определенное количество прошедшей в ней воды. Данная задача легко решается установкой в трубопровод импульсного водосчетчика. В зависимости от объема прошедшей через водосчетчик воды, им на насос подаются импульсные сигналы и дозатор выдаёт определенное количество реагента. В зависимости от установленного оборудования насос-дозатор можем производить подачу реагента не только от импульсного сигнала, но и от токового.

Во втором варианте дозирование производится в ёмкость, а значит отсутствует противодавление и поток (как было в трубопроводе). Насос дозирует реагент в конечную емкость для дальнейшего создания в ней необходимого раствора.

Электромагнитные насосы-дозаторы нашли широкое применение в разных отраслях промышленности: фармацевтическая, химическая, косметическая, пищевая, целлюлозно-бумажная и т.д. Особое распространение соленоидные насосы-дозаторы получили с сфере водоочистки и водоподготовки, так как их можно повстречать не только на очистных городских станциях, но и на станциях нейтрализации сточных вод любого крупного предприятия. Везде, где необходимо скорректировать кислотность воды или провести очистку бытовых и промышленных стоков используются насосы-дозаторы.

Преимущества и недостатки

Помимо электромагнитных можно выделить ещё два вида насосов-дозаторов: перистальтические и электромеханические. В сравнении с соленоидными и электромеханическими перистальтические насосы имеют небольшую производительность и давление нагнетания. Поэтому, если дозирование реагента производится в трубопровод где уже существует давление лучше использовать электромагнитные или электромеханические насосы-дозаторы. Главное преимущество электромагнитных насосов-дозаторов перед электромеханическими, помимо стоимости, является возможность пропорционального дозирования без привлечения дополнительного оборудования. Электромагнитные насосы-дозаторы в своей конструкции уже оснащены электронной платой, которая способна принимать различного рода сигналы выстраивая алгоритм работы насоса. В последнее время, многие компании выпускающие насосы-дозаторы пополнили свой ассортимент продукции электромеханическими насосами с электронным управлением и данное преимущество соленоидных насосов нивелировалось.

Очевидно, что основное различие между тремя видами дозаторов в величине создаваемой производительности и давлении нагнетания жидкости, где перистальтические насосы имеют наименьшие значения, а электромеханические насосы - наибольшие. По применению насосов исходя из вязкости дозируемой жидкости, перистальтика и электромагнитные дозаторы примерно схожи, а электромеханические насосы могут работать со средами в несколько раз вязче. Исходя из потребляемой мощности насосом, перистальтика самая экономичная, а электромеханические насосы наименее экономичны.

Благодаря своим эксплуатационным характеристикам, а также относительно небольшой цене, простоте использования и обслуживания, богатому функционалу, электромагнитные насосы-дозаторы получили огромную популярность среди потребителей.